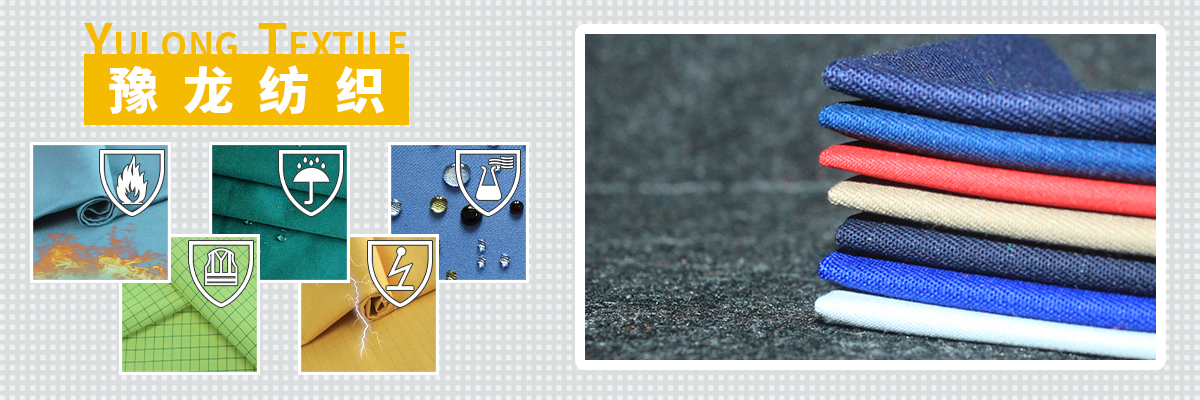

面料工廠Fabric Factory01

我們的主要面料產(chǎn)品有阻燃面料、防電弧面料、熒光面料、防靜電面料等多種功能性面料。經(jīng)多個權(quán)威機構(gòu)檢測,我們的產(chǎn)品可以通過歐標(biāo),美標(biāo),俄標(biāo),國際等多個國家或國際的多項檢測標(biāo)準(zhǔn)。

防護面料 FABRIC

防護面料 FABRIC

安全服裝 WORKWEAR

安全服裝 WORKWEAR

走進豫龍ABOUT

走進豫龍ABOUT以卓越品質(zhì)立企業(yè)之本,用優(yōu)質(zhì)服務(wù)得上帝之心。

新聞資訊News

新聞資訊News